Flexible CIGS-Solarzellen - F&E

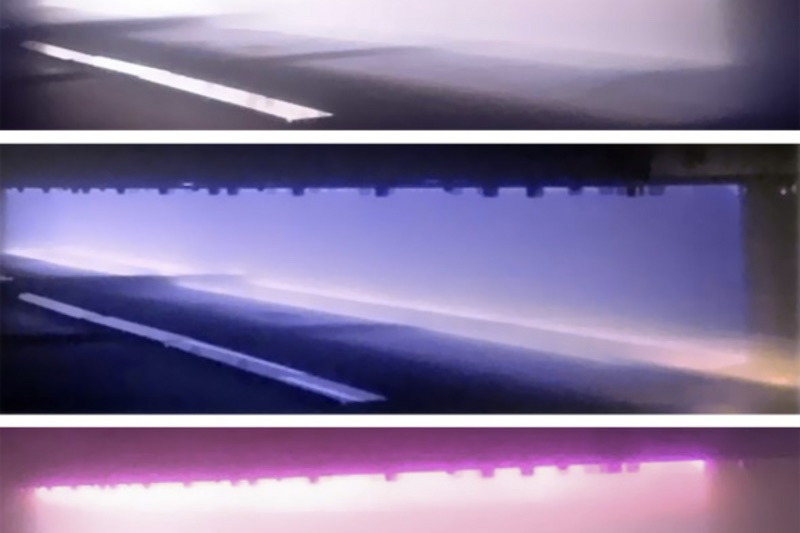

Rolle-zu-Rolle-Laboranlage zur Abscheidung von CIGS-Solarzellen auf Folien

APPLIKATION

Sonnenenergie ist nicht nur kostenlos, sondern, – mit zeitlichen Einschränkungen – auch überall verfügbar. Wo eine längere Trennung vom Stromnetz unvermeidbar ist, sind Solarzellen günstiger und leichter als das Mitführen der Energie in Form von Batterien oder Treibstoff, z. B. bei stationären Anlagen an abgelegenen Orten, in mobilen Outdoor-Anwendungen oder in Satelliten. Für die Installation auf Dächern, die nicht die Statik für schwere Paneele haben, oder gar Planen, muss die Solarzelle zudem sehr leicht sein.

ANFORDERUNGEN AN DIE ANLAGE

Die zwei Pilotanlagen sollen im Rolle-zu-Rolle-Verfahren Folie mit Solarzellen beschichten. Die eine Anlage sputtert die transparente und die metallische Elektrode, die andere trägt mittels thermischen Verdampfen die CIGS-Absorberschichten auf. Die Anlagen dienen der Prozessentwicklung und Herstellung von Mustern, aber noch nicht der Massenproduktion. Die Anlagen müssen deshalb groß genug sein, um realistische Prozessbedingungen in der Produktion abzubilden; aufgrund der Kosten für Anlage, Folie und Beschichtungsmaterial sollten sie aber auch nicht größer sein. Als Pilotanlagen müssen sie zudem besonders flexibel sein, da sich die Prozessdetails – und vielleicht sogar der Schichtaufbau – noch ändern können.

- Hoher Wirkungsgrad der Solarzelle

- Geringes Gewicht

LÖSUNG DER ANFORDERUNGEN

Die beiden Rolle-zu-Rolle-Anlagen wurden in ähnlicher Form schon für eine Reihe weiterer F&E-Projekte gebaut und beschichten Folie von 300 mm Breite und bis zu 500 m Länge – typische Werte einer Pilotanlage. Vom Wickelwerk her sind beide Anlagen nahezu identisch aufgebaut: Abwickeln, Aufwickeln und Breitstrecken der Folie finden im oberen Teil der Anlagen statt, während die Prozesseinheiten – Sputterquellen bzw. Verdampfer – um die Prozesstrommel herum im unteren Anlagenteil angeordnet sind. Die Prozesstrommel ist temperierbar, da die Substrattemperatur das Schichtwachstum entscheidend beeinflusst. Die vollflächige Fronttür sowie die zwei großen Seitentüren ermöglichen einen komfortablen Zugang zu allen Teilen der Anlage. Zusätzliche Flansche erlauben das Nachrüsten von Bauteilen.

DIE BESONDERHEITEN DIESER BESCHICHTUNGSANLAGE

- Flexibles Anlagendesign für F&E im Rolle-zu-Rolle-Verfahren

- Ausführung als Sputter- und Verdampferanlage

- Integration von in-situ-Messtechnik, z. B. XRD

- Prozesswalze wassergekühlt oder heizbar bis weit über 200 °C

- Automatisierte Beschichtung mit voller Kontrolle über alle Wickel- und Prozessparameter

Ihr Ansprechpartner

Sie haben Fragen?

Sie wollen mehr zur FHR.Roll-Produktreihe wissen? Unser Experte Sven Häberlein hilft Ihnen gerne weiter. Melden Sie sich bei uns.