Flexible Leiterplatten

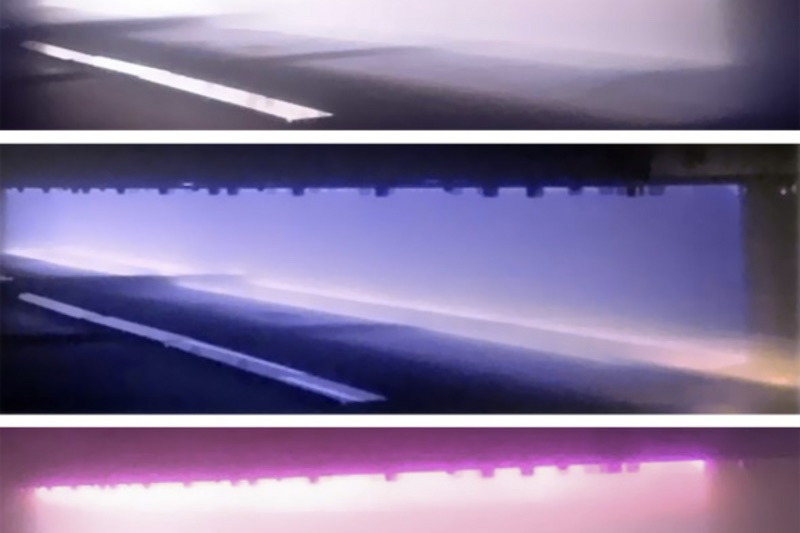

Folienbeschichtungsanlage zur ein- oder zweiseitigen Kupfermetallisierung

APPLIKATION

Smartphones und andere mobile Elektronik müssen nicht nur leistungsfähig, sondern auch sehr leicht und klein sein. Verdrahtungsträger, die all die Sensoren, Mikrofone, Kameras, Lautsprecher und Recheneinheiten miteinander auf engstem Bauraum verbinden, sind aber nach wie vor nötig. Für diese modernen Geräte werden Leiterplatten in Form dünner Folien benötigt, da diese klein und leicht sind und sich überdies an die Geometrien im Gehäuse anpassen anstatt sie vorzugeben. Die Bauteile müssen auf die Leiterplatten gelötet werden können und diese Lötverbindungen sowie die Haftung der Leiterbahnen zur Folie müssen auch bei kleinsten Strukturen zuverlässig halten.

ANFORDERUNGEN AN DIE ANLAGE

Die Produktionsanlage soll im Rolle-zu-Rolle-Verfahren bis zu 5 km lange und 1600 mm breite Folien von nur 12,5 µm Dicke vollflächig mit Kupfer beschichten. Das galvanische Verstärken und Strukturieren der Kupferschicht sind nachgelagerte Prozesse. Die Anlage muss zuerst Restwasser aus der Folie entfernen, indem sie die Folie unter Vakuum aufheizt. Danach muss eine Haftschicht aufgebracht werden, die aus Umweltschutzgründen frei von Chrom sein muss. Schließlich kommt die über 100 nm dicke Kupferschicht. Die Anlage muss nach einem Wechsel der Folienrollen schnell wieder evakuiert werden können, um möglichst wenig Zeit zu verlieren.

- Flexibel und leicht

- Zuverlässig auch bei kleinsten Leiterbahnen

- Löten auf der Leiterplatte muss möglich sein

LÖSUNG DER ANFORDERUNGEN

Die FHR.Roll.1600 besteht aus separaten Kammern für Abwickeln, Heizen, Beschichten und Aufwickeln. Das Wickelwerk verbleibt deshalb in der Prozesskammer, während die Prozesseinheiten, nämlich Rohrkathoden und Heizplatten, seitlich auf großen Wägen herausgefahren werden.

DIE BESONDERHEITEN DER FHR.Roll.1600

- Per Ventil getrennte Wickelkammern ermöglichen kurze Zeiten für Substratwechsel dank kurzer Abpumpzeiten

- Folientrocknung innerhalb der Anlage

- Höchste Materialausnutzung und längste Target-Standzeiten durch Verwendung von Rohrkathoden

- FHR-eigenes Schichtsystem

Ihr Ansprechpartner

Sie haben Fragen?

Sie wollen mehr zur FHR.Roll-Produktreihe wissen? Unser Experte Sven Häberlein hilft Ihnen gerne weiter. Melden Sie sich bei uns.